numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2023-02-02 Origine:粉体圈儿

Materiali ceramici ad alte prestazioni con elevata durezza, elevata resistenza, proprietà fisiche e chimiche stabili, ampiamente utilizzati nei semiconduttori, nelle nuove energie, nell'aerospaziale e in altri campi.Le eccellenti proprietà dei materiali ceramici sono strettamente legate ai metodi di formatura, per cui diventa un punto caldo di ricerca in vari campi.Nel 1947 Howatt propose il Tapecasting, un metodo di asta per la preparazione di lastre ceramiche, che aprì un nuovo modo di astare i materiali ceramici.

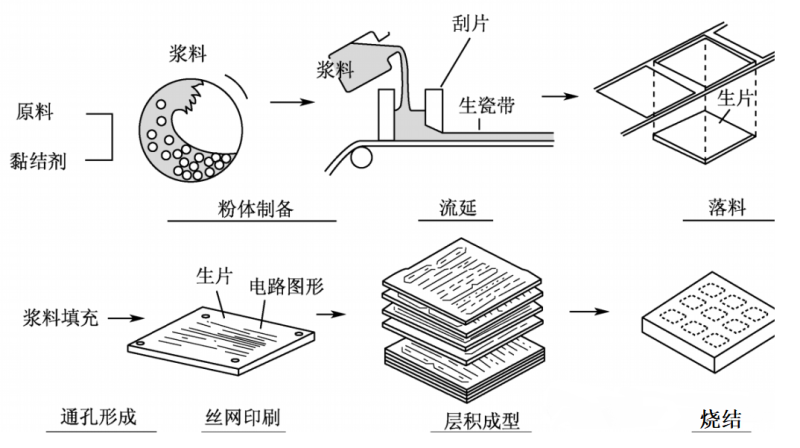

Lo stampaggio per colata consiste nel versare un impasto ceramico con una certa viscosità nel serbatoio.Sotto la trazione del nastro della pellicola, l'impasto liquido viene distribuito in un sottile getto verde con un raschiatore e il solvente nel verde viene rimosso nell'ambiente di riscaldamento.Dopo l'essiccazione si ottiene la lastra ceramica.Rispetto ad altri processi di formatura, lo stampaggio a fusione presenta i seguenti vantaggi: processo semplice, alta efficienza, larga scala, forte continuità, è stato ampiamente utilizzato in varie industrie manifatturiere e nella ricerca scientifica, come substrato ceramico, condensatore multistrato e pellicola di celle a combustibile.Sebbene lo stampaggio per colata sia stato ampiamente utilizzato, sono presenti molti difetti nella lastra ceramica durante il processo di essiccazione.Pertanto è necessario riassumere i fattori che influenzano la formazione di convezione.

Questo articolo descrive lo studio sulla tecnologia di colata per la preparazione delle lastre ceramiche.Sono state discusse le proprietà dei materiali in polvere utilizzati nello stampaggio per colata, il meccanismo d'azione degli additivi organici sulle proprietà dell'impasto liquido e gli effetti dell'ambiente di essiccazione sulle proprietà apparenti dei fogli ceramici.Viene riepilogato lo stato dell'applicazione della lastra ceramica.Si prevede la futura tendenza di sviluppo delle lastre ceramiche.La polvere è una delle materie prime più importanti in qualsiasi tecnologia di stampaggio.Le prestazioni dei prodotti ceramici spesso dipendono dalle caratteristiche della polvere stessa.L'influenza della polvere ceramica sulla colata a convezione è considerata principalmente come segue:

① Dimensioni e morfologia.Più fine è la polvere, maggiore è la forza motrice del processo di sinterizzazione, che favorisce la densificazione;

② Superficie specifica.L'area superficiale specifica influenza l'interazione tra polvere e additivi organici, determinando così il contenuto ottimale di additivi organici.

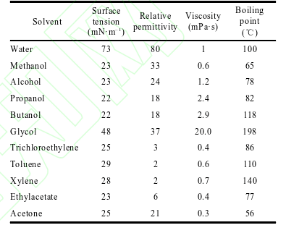

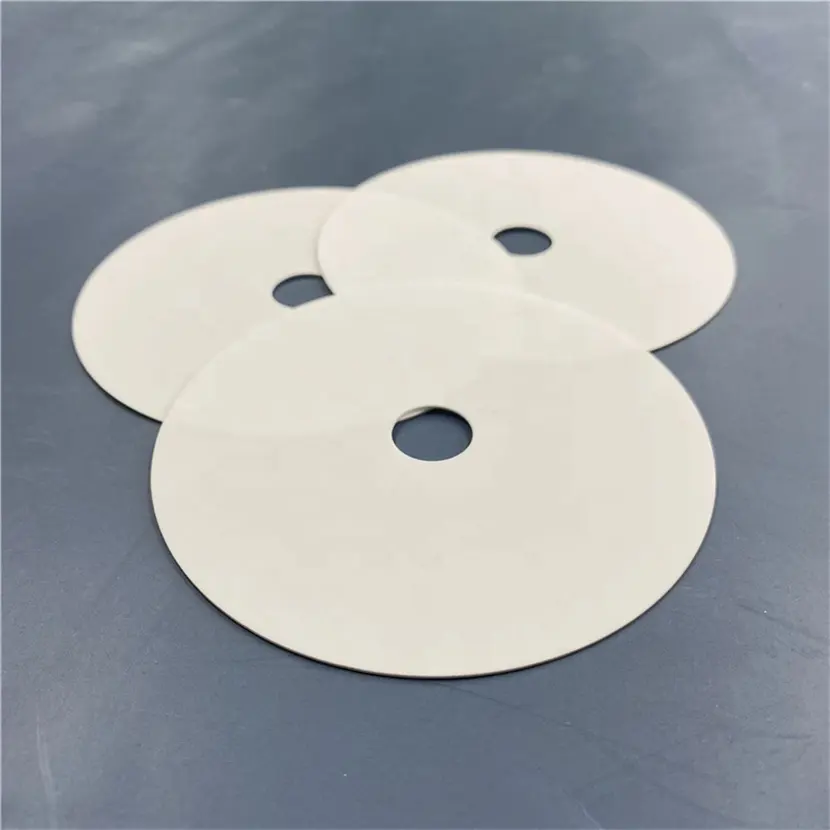

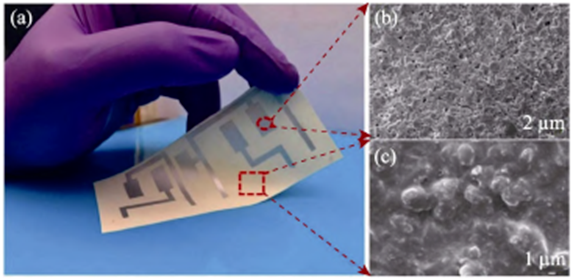

③ Densità della polvere.Il D50 della polvere ad alta densità è piccolo per garantire che le particelle siano sospese nell'impasto liquido.Ojalvo et al.ha utilizzato una granulometria di 0,7μm, un'area superficiale specifica di 20,7㎡·g -- 1, una densità di 2,559 g·cm -- 3 e un diametro di 1,5μm.La morfologia originale dei baffi non è stata danneggiata dopo la fusione a flusso, e i baffi sono stati disposti in modo direzionale, il che ha favorito il suo effetto di indurimento.Lui et al.ha utilizzato nano-al2o3 come materia prima per preparare fogli ceramici trasparenti mediante stampaggio a fusione.Il foglio di ceramica ha una struttura uniforme, nessuna deformazione e uno spessore vicino a 0,1 mm.Attraverso la ricerca di cui sopra è emerso che la selezione della polvere ceramica è determinata dalle proprietà del prodotto.Dopo aver determinato la polvere, il passo successivo è trovare solventi, leganti e plastificanti adatti per preparare un impasto ceramico adatto alla colata.2 Lo stampaggio per colata con selezione del solvente è un processo di formatura di fluidi, la polvere dovrebbe essere come un fluido con fluidità, quindi è necessario scegliere il giusto solvente e preparare la polvere in impasto liquido.Il solvente deve soddisfare le seguenti tre caratteristiche: sciogliere la polvere, omogeneizzare la polvere e altri additivi, evaporare rapidamente e senza inquinamento.Solitamente vengono selezionati acqua, etanolo, toluene, tricloroetano, acetone o una combinazione di solventi.

Poiché la velocità di essiccazione della billetta verde colata è strettamente correlata alla capacità di produzione, la scelta migliore è scegliere il solvente con volatilizzazione rapida ed evaporazione istantanea durante l'essiccazione.Le ceramiche Si3N4 sono ampiamente utilizzate in strutture complesse grazie alle loro eccellenti proprietà meccaniche e alle proprietà ad alta temperatura.Per la preparazione di strutture complesse viene solitamente scelta la tecnologia della fusione.Secondo diverse scelte di solventi, Wei et al.hanno utilizzato l'etanolo come solvente e Li et al.ha utilizzato l'acqua come solvente per preparare le scaglie ceramiche Si3N4.L'acqua presenta gli svantaggi di un'elevata temperatura di evaporazione e di scarse caratteristiche di essiccazione, quindi è necessario risolvere molti problemi di qualità.Il solvente etanolo si asciuga rapidamente e può produrre scaglie ceramiche con alta densità e buone proprietà apparenti, ma presenta lo svantaggio di inquinare l'ambiente.Pertanto, è necessario selezionare solventi adatti per le diverse esigenze di produzione.

3. Nella tecnologia dello stampaggio a colata, il legante è l'additivo organico più importante dell'intero sistema.Il legante costruisce una rete tridimensionale tra le polveri, fornendo resistenza e tenacità alle lastre ceramiche, consentendo la lavorazione delle lastre e mantenendo la loro forma.I leganti comunemente usati sono polietilene, alcool polivinilico, polivinilbutirraldeide, metilcellulosa, ecc., il legante selezionato deve essere in grado di dissolversi nel solvente.Il polivinilbutirrale (PVB) è uno dei leganti più comunemente usati.Il PVB è una molecola polimerica a catena lunga la cui struttura principale è costituita da atomi legati in modo covalente come carbonio, ossigeno e idrogeno.Attaccati alla struttura portante vi sono gruppi laterali distribuiti lungo gli intervalli di lunghezza della molecola, che ne determinano la solubilità in etanolo.La lunga catena di polimero forma una struttura a rete spaziale nella soluzione di etanolo e la polvere ceramica è avvolta nella cella della rete.Dopo l'essiccazione si forma il verde fuso con una certa resistenza e plasticità.

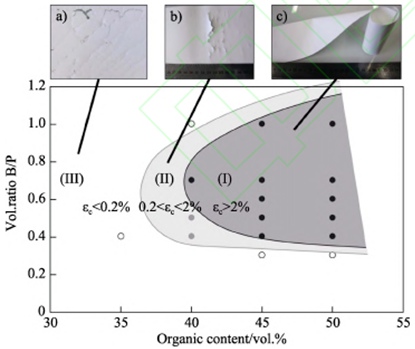

Tang Guowei et al.hanno studiato l'influenza del PVB sulla densità, le proprietà meccaniche, la microstruttura e le proprietà di sinterizzazione della billetta verde colata ceramica e hanno dimostrato che il peso molecolare del PVB è il principale fattore d'influenza.Feng et al.utilizzato PVB come legante per caratterizzare il comportamento reologico della malta.La viscosità dell'impasto liquido diminuisce con l'aumento della velocità di rotazione, mostrando un tipico comportamento di assottigliamento al taglio.Xie Yupeng ha studiato la relazione tra la viscosità del liquame SiCw e il contenuto di PVB.La viscosità del liquame aumenta con l'aumento del contenuto di legante.Allo stesso tempo, Salam et al.ha scoperto che la quantità di legante aggiunta avrebbe influenzato il successivo processo di sgrassaggio.Maggiore è la quantità di legante, maggiore è la temperatura e il tempo di sgrassaggio necessari e il lipide non è facile da rimuovere completamente, influenzando così il processo successivo.Liu et al.hanno confermato che l'aggiunta di un legante eccessivo ha comportato la riduzione della densità a verde dei fogli ceramici.Dopo la sinterizzazione ad alta temperatura, la billetta verde produce troppi fori, il che porta ad un aumento del ritiro della lastra ceramica.Pertanto, è molto importante trovare la giusta quantità di legante da aggiungere.Tuttavia, l'effetto della morfologia apparente, delle caratteristiche di lavorazione e della porosità della billetta dopo lo sgrassaggio sulle prestazioni del prodotto dovrebbe essere considerato nella quantità di legante aggiunto.

4. Effetto del plastificante sulle proprietà della plastica Il plastificante è un additivo che ammorbidisce il legante allo stato secco o semisecco.Rispetto ai leganti sono sostanze organiche con peso molecolare inferiore e solubili nello stesso solvente.I plastificanti comunemente usati sono glicerina, polietilene e dibutilftalato.Il meccanismo d'azione del plastificante è quello di accorciare o dissolvere parzialmente la catena principale del legante per raggiungere lo scopo di ridurre la temperatura di conversione del vetro legante, in modo che la lunga catena del polimero possa essere estesa o accorciata senza fratture e il la lastra ceramica mostra un certo comportamento elastico.Allo stesso tempo, l'aggiunta di plastificante può migliorare l'interazione tra le catene polimeriche, evitare la reazione di reticolazione tra catena e catena, che favorisce la migrazione della polvere nel foglio ceramico, in modo che il foglio ceramico verde possa essere piegato senza rottura, che pone le basi per il successivo processo di essiccazione e lavorazione.

5. Sotto la trazione del nastro della pellicola, il liquame viene formato in un sottile strato di liquame dal raschiatore.Il processo di essiccazione consiste nell'attendere la volatilizzazione del solvente.A causa della grande quantità di additivi e solventi nell'impasto liquido, il foglio ceramico grezzo mostrerà un comportamento di asciugatura diverso durante il processo di essiccazione.Il processo di essiccazione è controllato principalmente da due fattori: la velocità di evaporazione del solvente sulla superficie verde e la velocità di diffusione del solvente dall'interno del verde alla superficie.La velocità di evaporazione è strettamente correlata all'ambiente di essiccazione, mentre la velocità di diffusione è correlata al sistema del liquame.Solo quando i due fattori raggiungono un relativo equilibrio si può ottenere la lastra ceramica priva di difetti.

6. Una volta terminata la lavorazione e lo stampaggio della lastra di ceramica, la forma richiesta deve essere pressata o tagliata nell'area specificata in direzione x e y.Lo stampaggio può essere effettuato in semplici fori quadrati o rettangolari, mentre il taglio può essere effettuato in un'ampia varietà di altre forme laminando i fogli tagliati.Ad esempio, un condensatore ceramico multistrato è un unico corpo ceramico solido formato dalla sinterizzazione di diversi strati di fogli sottili.I parametri fondamentali che devono essere controllati nella laminazione sono temperatura, pressione e tempo.La scelta della temperatura considera principalmente la temperatura di conversione del vetro dopo l'aggiunta di additivi organici, nonché lo spessore e la quantità della laminazione del prodotto, in modo da garantire il riscaldamento uniforme di tutte le lastre ceramiche.La selezione della pressione considera principalmente lo stretto contatto tra gli strati per soddisfare i requisiti di stampaggio e la pressione non deformerà il foglio ceramico e non influenzerà la dimensione finale.

7. Dopo oltre 70 anni di sviluppo, il processo di fusione è sempre più utilizzato nell'industria ceramica.Ad esempio: substrato di porcellana, condensatori ceramici multistrato, celle a combustibile, materiali a gradiente funzionale, soprattutto nell'industria elettronica, utilizzano il metodo di stampaggio a fusione per preparare quasi tutti i materiali di substrato.

Il substrato è il supporto e il pilastro del circuito elettronico utilizzato per depositare e stendere il circuito.La caratteristica comune di questi substrati è che sono molto sottili, solitamente 1,5 mm o meno.Con il rapido sviluppo dell’applicazione 5G verranno imposti requisiti più elevati per l’utilizzo del substrato.La colata di giunzione è un metodo comune per preparare lastre ceramiche grazie al suo processo semplice e alla produzione continua.Tuttavia, il processo è limitato da molti fattori e il contenuto di additivi organici è spesso determinato dall’esperienza, piuttosto che dai processi fisici e chimici che si verificano sulla superficie delle particelle e dalle loro interazioni.La lastra ceramica è molto sensibile alle variabili ambientali e il cambiamento delle variabili nel processo spesso influisce sulle prestazioni del prodotto.Lo spessore del foglio ceramico non è facile da controllare, quindi i fattori che influenzano lo spessore del foglio ceramico devono essere analizzati attentamente e il foglio sottile con spessore uniforme e qualità eccellente può essere preparato mediante simulazione agli elementi finiti.L'applicazione dello stampaggio per fusione apre la strada all'ampia applicazione di componenti elettronici e circuiti integrati.La prossima ricerca dovrebbe essere combinata con le esigenze dell'applicazione della ceramica tecnica, della progettazione di materiali funzionali integrati con microstruttura, struttura porosa e struttura bionica.