numero Sfoglia:0 Autore:Editor del sito Pubblica Time: 2023-02-02 Origine:粉体圈儿

Un gran numero di esperimenti hanno dimostrato che la 'sfera' è la parte più debole dei cuscinetti di precisione che lavorano in ambienti ad alta velocità e circa il 60%-70% dei guasti dei cuscinetti ad alta velocità sono causati dall'affaticamento della sfera d'acciaio di diverso grado.Al fine di migliorare le prestazioni dei cuscinetti ad alta velocità e prolungarne la durata a fatica, l'applicazione della ceramica strutturale per produrre sfere o altre parti di cuscinetti in patria e all'estero può migliorare significativamente le prestazioni e la durata dei 'cuscinetti ad alta velocità'.

Esiste un'ampia varietà di ceramiche, ma nelle applicazioni per cuscinetti in cui sono richieste prestazioni elevate, si ritiene che il nitruro di silicio abbia le migliori proprietà meccaniche e fisiche combinate.La ragione importante è che altre ceramiche vengono danneggiate in modo catastrofico, mentre le ceramiche al nitruro di silicio vengono danneggiate in un modo simile al cedimento dell'acciaio dei cuscinetti, cioè alla scheggiatura locale.Pertanto, come materiale per cuscinetti volventi, dal punto di vista della resistenza alla fatica da rotolamento e dell'affidabilità, solo il nitruro di silicio può essere competente!Quella che segue sarà una semplice analisi dei vantaggi dei materiali per cuscinetti in nitruro di silicio e della loro produzione.

①Più piccola della densità, piccola forza centrifuga: più favorevole al funzionamento ad alta velocità

La densità del materiale ceramico al nitruro di silicio è di circa 3,2×103 kg/m3, mentre la densità dell'acciaio per cuscinetti è di circa 7,8×103 kg/m3.La densità della ceramica al nitruro di silicio è solo circa il 40% della densità dell'acciaio per cuscinetti.Quando il corpo volvente utilizza ceramica al nitruro di silicio, il cuscinetto può inibire efficacemente l'aumento del carico del corpo volvente causato dalla forza centrifuga ad alta velocità di rotazione.Pertanto, l'uso di sfere in nitruro di silicio a bassa densità è più favorevole allo sviluppo ad alta velocità dei cuscinetti.

②Resistenza al calore: può adattarsi a condizioni di lavoro a temperature più elevate

La temperatura generale di utilizzo dei cuscinetti in acciaio è superiore a 120 ℃, la durezza si ridurrà e anche la durata di rotolamento diminuirà.Tuttavia, il nitruro di silicio mantiene completamente la sua durezza originale nell'intervallo di 400 ℃ e solo a circa 800 ℃ la sua durezza e resistenza iniziano a diminuire.Pertanto, per i cuscinetti utilizzati in ambienti ad alta temperatura, il materiale in nitruro di silicio è molto adatto.Ad esempio: motori a reazione di aerei, turbine a gas, sistemi di reattori nucleari, dischi di tungsteno di tubi a raggi X, nonché razzi, veicoli spaziali.

③ Piccolo coefficiente di espansione lineare: può essere utilizzato nel campo del cambiamento della temperatura ambientale

Il coefficiente di espansione lineare del nitruro di silicio è circa 1/4 di quello dell'acciaio per cuscinetti, quindi la variazione dimensionale del materiale del cuscinetto in nitruro di silicio con il cambiamento di temperatura è piccola.Pertanto, il cuscinetto in materiale ceramico di nitruro di silicio può efficacemente impedire che il materiale del cuscinetto venga 'bloccato' a causa del cambiamento di dimensione causato dal cambiamento di temperatura.Al fine di garantire il funzionamento stabile delle apparecchiature, ridurre le perdite causate da guasti alle apparecchiature.

④Eccellenti prestazioni di autolubrificazione

Lo stesso materiale ceramico in nitruro di silicio ha funzioni anti-attrito, anti-usura e di lubrificazione, in condizioni di scarsa lubrificazione, come lubrificazione con olio magro, assenza di attrito con olio secco, mostrando prestazioni di autolubrificazione anti-attrito superiori, ha un buono stato di emergenza, può evitare efficacemente il guasto improvviso dell'apparecchiatura causato dalla perdita.

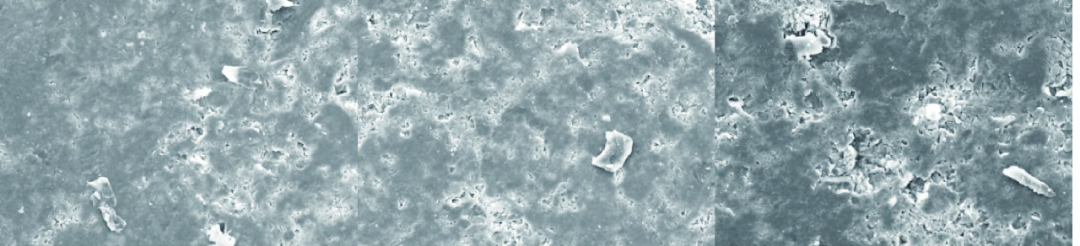

La sfera in nitruro di silicio pressato a caldo diventa liscia dopo 10 anni di lavoro

⑤ Proprietà chimiche stabili: resistenza alla corrosione

Il nitruro di silicio ha una buona resistenza chimica alla maggior parte degli acidi e delle basi.Solo l'acido fluoridrico o la miscela di acido cloridrico e acido nitrico possono corrodere il nitruro di silicio.Pertanto, il materiale del cuscinetto preparato con nitruro di silicio può rimanere a lungo in acidi corrosivi, alcali, sale e altre soluzioni, rispetto ai cuscinetti in acciaio, la sua durata media sarà 4-25 volte superiore a quella dei cuscinetti in acciaio inossidabile.Può essere utilizzato in macchinari chimici, alimentari, marittimi, nel trattamento delle acque reflue e in altri reparti utilizzati nella macchina, riducendo i problemi causati dalla corrosione.

⑥ Nessun magnetismo, isolamento

Nel forte ambiente magnetico, l'uso di cuscinetti in acciaio, a causa dell'usura del cuscinetto stesso, la polvere viene assorbita sul corpo e sulla superficie di rotolamento, il che diventerà la ragione principale dei precoci danni da scheggiatura e dell'aumento del rumore dei cuscinetti.L'uso dell'acciaio per cuscinetti per il motore di trazione dei veicoli ferroviari causerà corrosione elettrica e ridurrà la durata del cuscinetto del motore di trazione.L'uso di materiale ceramico isolato in nitruro di silicio può migliorare efficacemente l'effetto della corrosione elettrica sul cuscinetto.

La sfera in ceramica al nitruro di silicio è una parte importante del cuscinetto in ceramica al nitruro di silicio.Il processo di produzione della sfera in ceramica al nitruro di silicio può essere suddiviso in quattro fasi.La prima fase è la preparazione della materia prima si3N4, ovvero la polvere Si3N4 e gli additivi per sinterizzazione vengono miscelati uniformemente in una certa proporzione.La seconda fase è lo stampaggio della sfera in ceramica di nitruro di silicio, lo stampaggio per estrusione, lo stampaggio a iniezione, lo stampaggio a pressatura a secco e lo stampaggio per stuccatura comunemente usati e altri metodi di stampaggio.La terza fase è la sinterizzazione di densificazione delle sfere in ceramica si3N4, i metodi di sinterizzazione includono la sinterizzazione atmosferica, la sinterizzazione con pressatura a caldo, la sinterizzazione a pressione e la sinterizzazione isostatica a caldo.La quarta fase è la lavorazione di molatura post-trattamento, ovvero molatura grossolana, molatura fine, molatura grossolana, lucidatura fine e lucidatura.

① Preparazione della polvere di nitruro di silicio di fascia alta

I principali metodi di sintesi della polvere di nitruro di silicio sono il metodo del nitruro di silicio e il metodo di sintesi chimica.In Cina viene utilizzato il metodo del nitruro di silicio.Rispetto alla polvere preparata con il metodo di sintesi chimica, la polvere preparata da quest'ultimo ha elevata purezza, buona sfericità, elevata attività di sinterizzazione e bassa influenza sulla stabilità della materia prima di silicio, che è la materia prima preferita per la preparazione di alta precisione cuscinetto a sfere in nitruro di silicio.

②carenza di prestazioni

Rispetto all'acciaio per cuscinetti, la sua bassa tenacità, l'elevata durezza e la moderata resistenza alla flessione rappresentano ancora i punti deboli fatali dei materiali ceramici in nitruro di silicio sensibili a danni e difetti.L'elevata affidabilità dei cuscinetti in ceramica al nitruro di silicio richiede test non distruttivi completi.La differenza delle proprietà meccaniche del cuscinetto in ceramica si traduce in evidenti cambiamenti nella rigidità del cuscinetto in ceramica, che porteranno a evidenti cambiamenti nella rigidità del supporto, nella risposta dinamica e nel carico dinamico aggiuntivo del sistema del rotore.

③La limitazione della tecnologia di rettifica di precisione

Per produrre cuscinetti a sfere in nitruro di silicio di fascia alta e ultraprecisi, il primo compito è produrre sfere in ceramica di nitruro di silicio ultraprecise.I punti fondamentali per garantire una produzione di massa ultraprecisa di sfere di nitruro di silicio sono:

● la superficie della sfera di nitruro di silicio per ottenere la stessa probabilità di macinazione, ovvero per garantire che ogni particella sulla palla abbia la stessa probabilità di macinazione;

● Efficienza di macinazione con selettività automatica della dimensione, ovvero la macinazione prioritaria automatica in direzione della sfera grande o dell'asse lungo;

● La tecnologia di macinazione consente facilmente un'industrializzazione su larga scala e una produzione a basso costo.Tuttavia, tutti i tipi di tecniche di macinazione segnalati pubblicamente in Cina non possono soddisfare i tre requisiti di cui sopra contemporaneamente.

⑤ Fatica da contatto volvente del cuscinetto a sfere in nitruro di silicio

Un gran numero di studi hanno dimostrato che le prestazioni RCF (fatica da contatto rotolante) della sfera Si3N4 dipendono dal livello della tecnologia di produzione e ci sono molti fattori principali che influenzano le sue prestazioni, che possono essere approssimativamente riassunti come pori, micro-fessure superficiali (anulari /forma lineare), resistenza superficiale, stress residuo, rugosità superficiale e altre cause interne, condizioni di lubrificazione, carico, velocità e altre cause esterne.L'influenza dei fattori sopra indicati deve essere attentamente considerata durante la preparazione dei cuscinetti a sfere in nitruro di silicio.

Microstruttura superficiale del cuscinetto ceramico al nitruro di silicio